Para efecto de describir el proceso que tiene lugar en estos equipos, tomaré la MINILAM 8OO de Mecánica Tecnomaq, que es una versión simplificada de un laminador y que ocupa un piso de de 1.90 m de largo por 1.80 m de ancho y una altura máxima de 2.60 m.Este equipo tiene todos los procesos que tienen equipos mayores.

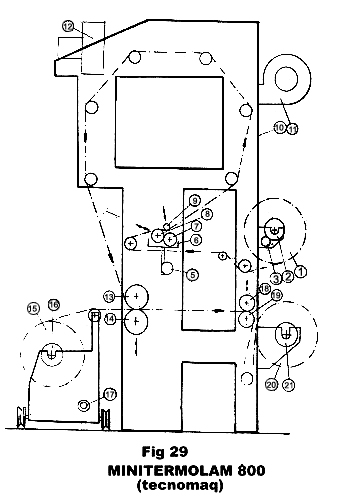

El desembobinador representado por 1 en la figura 29, donde está el rollo que se va a recubrir y al cual se le aplica tensión por medio de un freno de discos 2, manualmente;para alinear la orilla del rollo se usa la perilla 3, con ello se ajusta el recorrido del substrato, para que coincida con el de rollos previos.

La película se hace llegar por una serie de rodillos locos (no impulsados) a la cabeza aplicadora que esta sumergida en el adhesivo contenido en la charola 6 que puede bajarse para vaciar y limpiar, por medio del mecanismo 5.

Los rodillos 7 y 8 están impulsados por la transmisión general y este último puede acercarse o alejarse a su compañero para dejar una abertura que permita pasar la cantidad de adhesivo que requiera la operación; la banda se presiona contra el dosificador por medio del rodillo 9, entonces la película impregnada pasa a la cámara de secado 10, dentro de la cual hay toberas que distribuyen el aire del ventilador 11; durante el recorrido, se seca el adhesivo, desprendiendo los solventes que se eliminan de la cámara por medio del extractor 12, Entre las toberas hay calentadores de cuarzo que calientan el aire y ayudan al secado.La película sigue su camino hacia la cabeza combinadora que consta de dos rodillos,el 13 de acero, cromado y con un sistema de calefacción por aceite y el 14 que esta recubierto con caucho y tiene un mecanismo que lo presiona contra el anterior, es en esta unidad donde se hace el acoplamiento de la banda recubierta con otra que viene del desembobinador 15, que está dotado de un freno de discos, 16, para dar tensión y también un ajusta manual de orilla, 17, para hacer coincidir una banda con la otra, el laminado es tirado por el juego de rodillos 18 y 19 uno de acero y el otro con recubrimiento de caucho; de aquí pasa a embobinarse, 20, con una tensión que se controla por medio de un embrague de discos, su movimiento lo toma de la transmisión principal.

Esta máquina se fabrica con opciones que mejoran su desempeño:

a) Frenos electromagnéticos que controlan la tensión de pricipio a fin.La importancia de la tensión se manifiesta en el producto final,este se curva hacia el material que se ha estirado más, antes de combinarse.

b) Embrague electromagnético que ayuda a obtener rollos embobinados con tensión uniforme y adecuada al material y permite la repetibilidad de las codiciones de operación.

c) GuÍas de orilla, una en la sección de película que va antes de la cabeza combinadora (la más importante) y otra que mueve el carro desembobinador.

Como el material con depósito ya tiene un valor agregado, el despedicio es una pérdida neta, por ello la banda que se le va a laminar debe coincidir exactamente con él, de otra manera, será necesario que ésta sea más ancha para evitar que el depósito de adhesivo toque al rodillo de caucho y se adhiera a él y será necesario eliminar en otra máquina este ancho excedente.

d) Acción neumática del rodillo 9, igualmente del 14 y el 18, con ello se ahorra tiempo en los arranques y paros y se evita el desperdicio,además es fácil repetir las condiciones de trabajo, controlando la presión del aire.

e) Más capacidad al sistema de secado;que se logra poniendo el ventilador 11 de mayor potencia.

|

Tabla 4 PERMEABILIDAD DE MATERIALES PLÁSTICOS

|

||||

|

Material

|

Densidad

g/cm3 |

WVTR

|

CO2

|

O2

|

| LDPE | 0.91-0.925 | 1.0-1.5 | 1967 | 445 |

| HDPE | 0.94-0.927 | 0.3-0.4 | 345 | 111 |

| PVC sin aditivos | 1.19-1.35 | 0.9-2 | 970 | 5-20 |

| BOPP | 0.884-0.901 | 0.25-0.7 | 150 | |

| PET | 1.38-1.41 | 1.8-3.0 | 4.8-9 | |

| PA Nylon 6 | 1.01-1.88 | 6-22 | 160 | 0.02 |

| PVDC | 1.86-1.88 | 0.01-0.1 | 4 | 0.02 |

| EOVH | 1.25 | 2-6 | 0.01-1.15 | |

| EVA | 0.94 | 3.9 | 515-545 | |

| Ionómero | 0.94-0.96 | 1.3-2.1 | 226-484 | |

| PTFE | 1.37-1.39 | 0.9-1.2 | 16 | 6 |

| WVTR | g/24h/100 in2/mil | |||

| CO2 y O2 | cm3/24h/100 in2/mil | |||