- Aplicación del adhesivo

- Secado

- Combinado de los dos materiales.

En muchos casos, la aplicación de un recubrimiento basta para cubrir la protección que demanda un producto, esta operación se puede hacer en el equipo laminador.

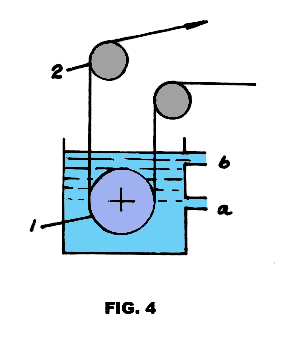

El método más sencillo para recubrir un material y que se ha usado desde tiempo inmemorial para la aplicación de ceras a papeles, de asfaltos también a papeles para hacerlos aislantes a la humedad y para impermeabilizar textiles es el de sumergir el papel en un recipiente que contiene el material de recubrimiento en estado de fusión; para mantener el papel sumergido se utiliza un rodillo, (1 en figura 4 ) ; la tina o recipiente tiene dos niveles que permiten recubrir una o ambas caras del papel ( a y b en la figura 4 ) . Cuando se desea que la capa de cera no penetre mucho la estructura del papel se refrigera el rodillo 2; por el contrario si se desea impregnarlo es necesario calentarlo.

Antiguamente se usaban ceras con un punto de fusión de 53 °C, que producían un efecto de bloqueo en el producto, con el advenimiento de las ceras microcristalinas con un punto de fusión de 57°C parte de este problema se eliminó. Actualmente se usan mezclas de varios tipos de ellas con polietileno o con etilvinilacetato (EVA ) , aunque para su aplicación van siendo necesarios otro tipo de equipos por el aumento en la viscosidad de la mezcla fundida y su punto de fusión.

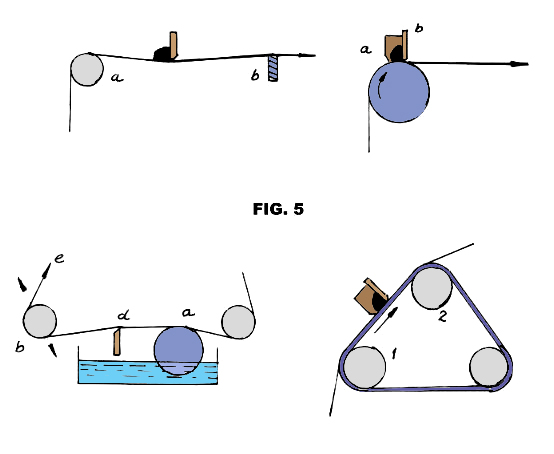

Un procedimiento para recubrir con materiales pastosos textiles y papeles, es el que utiliza

una navaja o cuchilla para dosificar el recubrimiento, ver figura 5..

El primer arreglo es el más simple y se usa comúnmente para recubrir textiles; la tela pasa sobre el rodillo a y sobre el soporte b, la navaja raspa la tela sobre ambos elementos, el recubrimiento ( pastoso ) se alimenta sobre la tela y antes de la navaja. El espesor del depósito depende del ángulo entre navaja y sustrato y la tensión del material.

El segundo dispositivo de la figura 5, se usó mucho para recubrir con hule con bajo contenido de solvente ( muy pastoso ), en este caso, la navaja va colocada sobre el rodillo que puede ser de fierro o de hule.

El tercer arreglo que se ve en la figura 5 tiene una banda que sirve de soporte al papel, el aplicador está colocado entre los rodillos 1 y 2.

En los tres sistemas anteriores, para evitar que el material de recubrimiento se extienda más allá de las orillas se tienen unos topes o guardas que confinan el charco que forma el material, estos topes tienen un ajusta lateral que permite variar el ancho de la aplicación.

En el ultimo arreglo de la figura 5 la aplicación se hace en la cara inferior por medio de un rodillo y la navaja elimina el exceso. Esta configuración tiene variantes muy importantes que consisten en sustituir la navaja por otro tipo de aditamento como la barra Mayer o la cuchilla de aire que discutiremos más adelante.

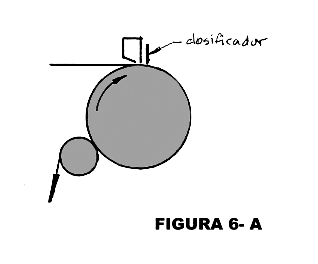

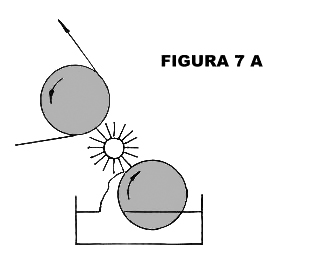

La máquina de colada o de vertedero ( casting machine ) , ver figuras 6A y 6B, nos recuerda los sistemas de recubrimiento de navaja, la unidad de colado es una caja con una ranura a lo largó, de abertura controlada. Cuando se hace el recubrimiento la operación es lenta; pero el depósito es superior en cuanto a su uniformidad porque la construcción del tambor permite darle más exactitud en el diámetro y en la excentricidad al contruirlo.

Por este método se han hecho películas fotográficas, recubrimiento de silicón, etc

Un viejo procedimiento para recubrir es el que utiliza cepillos o brochas. Por 1830, se recubría el papel por este proceso, en forma de hojas y sobre una mesa, para 1850 la John Waldron corporation hizo su primera máquina contínua para recubrir papel usando cepillos cilíndricos.

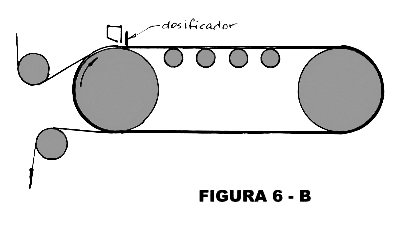

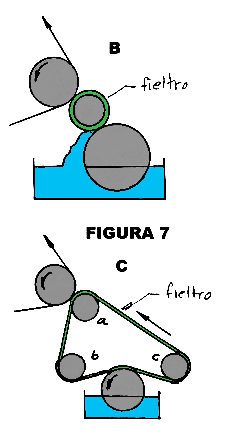

En la figura 7A se muestra el sistema de aplicación de John Waldron.

Variantes al anterior se muestran en 7B y 7C, en el primero el cepillo ha sido sustituido por un cilindro de metal cubierto por una manga de fieltro y en el segundo por una banda del mismo material transportada por los rodillos a, b y c.

De las tres maneras anteriores la que da mejores resultados es la que utiliza cepillos, porque aunque las cerdas se gastan o rompen y el material se seca en ellas causando rayas en el depósito, estas se atenúan o eliminan poniendo un rodillo de pequeño diámetro impulsado sobre el depósito, además las cerdas son fáciles de limpiar, en cambio el fieltro se impregna, se compacta, se endurece y su limpieza es difícil.

Hasta antes de la guerra del 39- 45 la operación de recubrimiento se hizo sobre papel y textiles; pero con la aparición en el uso civil del polietileno, poliester, nylon, etc., en forma de películas y del sarán, la nitrocelulosa en forma de emulsión y barnices , se empezó el estudio de equipos aplicadores de alta velocidad y peso controlado del material depositado.

|

|

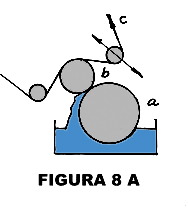

Las figuras 8 muestran un arreglo muy usado de rodillos donde se aprecia el aplicador, el dosificador y el sustrato que contacta con el material dosificado por medio de otro juego de rodillos ( kiss coating ) mediante un rodillo de hule que por presión pone en contacto la película con el material de recubrir.

Con el objeto de obtener un depósito uniforme a lo ancho de la máquina, la construcción de ambos cilindros debe ser muy precisa de manera que la apertura entre ambos no tenga variaciones mayores de más/ menos 5 mil. La construcción de estos cilindros debe ser bastante precisa en el diámetro o en la excentricidad, pueden ser o no del mismo diámetro o tener velocidades tangenciales diferentes. Hay equipos en que el rodillo aplicador llega a tener una velocidad hasta 15 a 18 veces mayor que la del dosificador. La apertura entre aplicador y dosificador depende del espesor del depósito deseado, de la velocidad tangencial del dosificador y la velocidad lineal de la película, esta apertura puede llegar a ser hasta de 30 milésimas de pulgada y se logra con mecanismos acercadores de avance fino, en ocasiones se agrega a estos mecanismos algún sistema de medición de la apertura o de medición del avance del acercamiento del aplicador, aunque hay máquinas en que el sustrato se mueve en el mismo sentido que el dosificador, es mejor que la aplicación se haga a contraflujo de los materiales. de esta manera la totalidad del material de recubrimiento es prácticamente barrido de la superficie del rodillo con un residuo mínimo o despreciable.

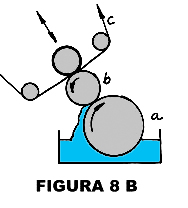

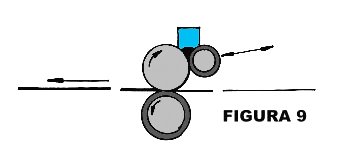

En el caso anterior el rodillo aplicador está sumergido en una charola, esto obliga que el dosificador quede arriba de ese nivel y por tanto el depósito resulta por debajo del sustrato, cuando se requiere que el recubrimiento se deposite encima, se utiliza la disposición de la figura 9, entre los rodillos a y c se forma un charco que se mantiene confinado a un cierto ancho de aplicación por unas compuertas o topes laterales y que tienen un ajuste que permite abrir o cerrar ese ancho según el ancho del papel o plástico que se pretenda cubrir.

Los topes (dams) pueden ser de lámina de metal suave como el aluminio o el bronce ó mejor, de plástico ya sea teflon o nylon. En cualquiera de los dos tipos de dispositivos, el cilindro aplicador y el dosificador son de fierro que puede estar cromado para evitar el ataque químico del material o ser de cualquier metal que sea resistente a ese ataque; el costo de estas piezas determinan la selección, normalmente el fabricante de materiales de recubrimiento, aconseja qué material debe usarse para su producto, particularmente cuando entran en juego catalizadores; consulte siempre a su proveedor, es común contraindicar el cobre, el bronce, el latón y el fierro como promotores de degradación u oxidación, cuando entran en contacto húmedo o fundido con esos materiales.

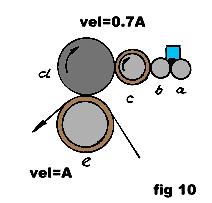

Una modificación a la disposición de rodillos anterior se observa en la figura 10, para depósitos indirectos( offset), los rodillos a y b dosifican, el rodillo c lo recoge y lo transfiere al d y éste a la película por medio de e que es de hule al igual que c, por este medio se pueden aplicar sobre papel de 3 a 20 g/m2 de producto seco, a partir de una suspensión con 40% de sólidos.

Unidades de este tipo eran montadas en el pasado en los equipos existentes (impresoras); pero el método del huecograbado las ha desplazado por ser más simple. En los dispositivos mostrados en las figuras de la 8 a la 10 es posible variar la cantidad depositada, cambiando la velocidad del sustrato, esa característica permite depósitos de 0·5 a 0·1 g/ m2 en productos llamados de estado sólido o sea sin solventes (que siendo originalmente líquidos, devienen sólidos por la acción de energía de la radiación ultravioleta (UV), de la calorífica, de la química o catalítica, etc.). En el uso tradicional, un depósito de 1 g/m cuadrado se obtiene a partir de una solución que contiene solventes con un 25%-30% de sólidos, es decir, con una aplicación 3 a 4 veces mayor,en volumen (aproximadamente), lo que implica menos problemas en la operación: es más fácil hacer un recubrimiento de 2 mils (milésimas de pulgada) de espesor que uno de 1 mil, pero el solvente, que tiene un costo, debe eliminarse.

En otro orden de ideas cabe mencionar aquí el recubrimiento por colada fundida que puede considerarse de estado sólido . Podemos dividirlo en dos:

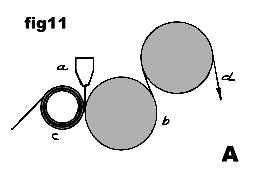

- 1) Recubrimiento por extrusión, este es muy común. En general lo que se deposita son polímeros plásticos: polietileno, etilvinil acetato, polipropileno, etc. En la figura 11 A se observa la disposición de sus elementos: por el dado a,sale una cortina de material fundido que cae sobre el sustrato d aprisionado por los rodillos b, que está normalmente refrigerado y c que esta recubierto con hule (frecuentemente hule silicón). Este proceso no corresponde a este trabajo por ser una tecnología especial que por si sola ocupa mas espacio del que disponemos y porque el equipo usado difiere completamente de los que hemos estado describiendo.

- 2) Depósito por bombeo o flujo forzado de materiales como ceras o de mezclas de éstas con polímeros plásticos en estado de fusión (hot melts), Fig 11 B.

Aquí vale la pena hacer un paréntesis para hablar un poco de la viscosidad, podemos decir en general que una de las propiedades que pueden llegar a determinar el sistema para hacer un depósito en un sustrato es la viscosidad, aunque hablaremos de ella en otro lado de este trabajo podemos adelantar que es la propiedad de los gases y los líquidos para fluir con mayor o menor dificultad en un conducto determinado y se puede expresar en el caso de los líquidos en una unidad denominada centipoise(cp). Existen otras unidades para expresarla y determinarla en la planta de una manera sencilla y práctica durante la operación como son las copas Zahn o Ford cuyo resultado se da en segundos Zahn o Ford según sea el caso. Ampliaremos este tema en otro lado.

Los depósitos que se hacen por bombeo forzado pueden tener viscosidades entre 9000 y 100000 centipoises.

En el pasado como dijimos antes, las ceras que se aplicaban al papel tenían un punto de fusión de unos 53°C, las parafinas que se usan actualmente tienen un punto de fusión de 57°C; en los países de clima cálido, esas temperaturas en objetos expuestos al sol son rebasadas con mucho, esto ha dado lugar al desarrollo de mezclas de esas ceras con el polietileno (PE) o el etilvinilacetato (EVA) , con lo cual se logra además de elevar el punto de fusión, obtener depósitos con resistencia mecánica mayor, más flexibles y con mejor adhesión. A estos productos se les ha dado el nombre técnico de “fundidos calientes” (hot melts)

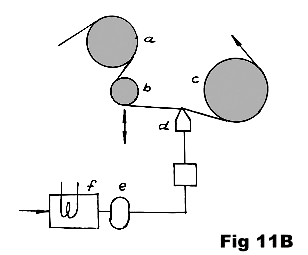

Un equipo de estos se esquematiza en la figura 11B.

El rodillo a esta calentado, el rodillo b acerca el sustrato a la cabeza aplicadora o dado y el rodillo c es un enfriador. El material se funde en un equipo aparte y se mantiene a temperatura controlada en el tanque f de donde se bombea por medio de la bomba e al dado, en la parte inferior de éste se coloca una charola para recibir cualquier, escurrimiento de material. Hoy dia, es común encontrar dispositivos similares al descrito, en las impresoras de banda angosta para aplicar el adhesivo, cuando se imprimen etiquetas de contacto.

ADITAMENTOS DOSIFICADORES (MEDIDORES) : Observamos que el rodillo a aplica una cantidad indefinida de material a la banda e y la cuchilla d elimina el exceso. El rodillo b tiene un mecanismo para acercar la banda al aplicador o para retirarla.

ADITAMENTOS DOSIFICADORES (MEDIDORES)

Aditamentos posmedidores.

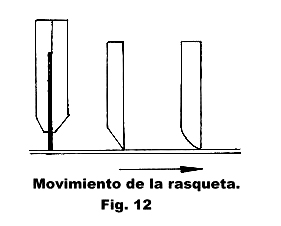

La cuchilla tiene un cierto perfil dependiendo que se desee barrer el depósito y que no penetre demasiado si el substrato es poroso o si por el contario debe impregnar hasta alguna profundidad; en el primer caso es delgada como la de rotograbado ( fig 12), en cambio en el segundo caso deberá ser gruesa (10-20 mm) con el filo de ataque semirredondo, así que el flujo de recubrimiento forma una cuña que lo fuerza materialmente hacia dentro de la banda, figura 12 C y llena todas las irregularidades del substrato. El control del depósito por el método de cuchilla no es muy exacto, sin embargo es fácil de operar y barato así que dentro de sus potencialidad es una opción que puede tomarse en cuenta.

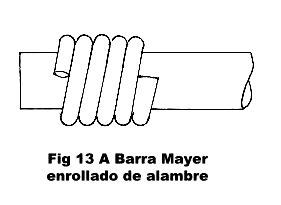

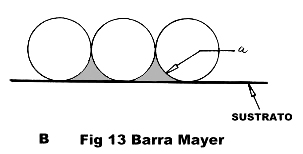

Mas exacto y más usado es el método que utiliza la la barra inventada por Charles Mayer (1888) y que lleva su nombre, ésta consiste en una barra con un enrollamiento de alambre de un calibre determinado,ver figura 13 A ,que deja huecos,a, de dimensiones perfectamente determinadas por donde pasan cantidades medidas del material de depósito,.figura 13 B.

Esta forma de hacer un depósito medido de un recubrimiento requiere de que la tensión en la sección de la barra sea uniforme y que el substrato siempre roce las espiras del enrrollado de alambre. La eficienciade la barra Mayer es mejor cuando la viscosidad del material aplicado es menor de 1000 cp, tiene buenas características de mojado, formación mínima de espuma, se mantiene la temperatura del proceso y hay una resistencia razonable al roce, esto último porque el alambre enrollado está sujeto a fuerte tensión y durante el paso del material se agrega la tensión del roce,´la tensión a la que se sujeta el alambre puede llegar a romperlo, sobretodo si la barra es muy larga. Hay una mejora en estos aditamentos que consisten en barras con maquinado en su superficie que elimina el alambre. La tabla 7 nos muestra datos de el espesor del depósito húmedo dejado por barras con enrollados de alambres de distintos calibres. Las barras más comunes tienen alambre enrrollado de 0.003 a 0.025 pulgadas de diámetro soprtado por la barra sólida que puede tener entre 3/16 y 1 pulgada de diámetro.

Un dato curioso es que el espesor del depósito húmedo es igual a un décimo del diametro del alambre y que por tanto se puede por ejemplo, duplicar el grueso del depósito, duplicando el diámetro del alambre.

Cabe aquí mencionar que con barras lisas tambien pueden hacerse depósitos (hasta de 12 lb/ream) de húmedos, aunque las condiciones de operación serán demasiado críticas a lo largo del proceso.

Las barra Mayer deben girar a baja velocidad para igualar el desgaste producido por el sustrato durante el trabajo, y para eliminar cualquier impureza o grumo de material que quede atrapado entre substrato y enrollamiento de alambre, el sentido de la giración esta marcado en las barras comerciales y es aquella que tiende a estirar el alambre. Estas barras son normalmente de poco diámetro, luego, es necesario montarlas en soportes, que mantienen contacto a lo largo con toda la barra, para evitar la flexión debida a la tensión de la banda,estos aditamentos comunmente son de algún plástico con un bajo coeficiente de fricción como teflon o poliamida.

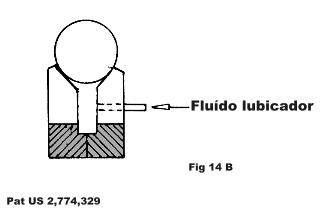

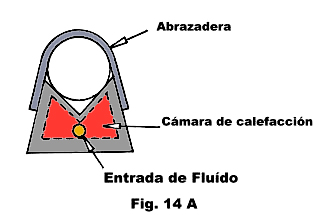

En la figura 14A se muestra un soporte, obsérvese que está dotado de una cámara para circular un fluido caliente, en sus extremos hay abrazaderas que mantienen la barra fija al soporte.

En la figura 14B se muestra un soporte en el que un flujo magnético generado por un imán permanente mantiene la barra en su lugar, también tiene una cámara por donde puede circular un fluido lubricador, que puede ser el solvente mismo.Después del método de aplicación por huecograbado, se considera a la barra Mayer en segundo lugar por la consistencia de los depósitos que aplica.

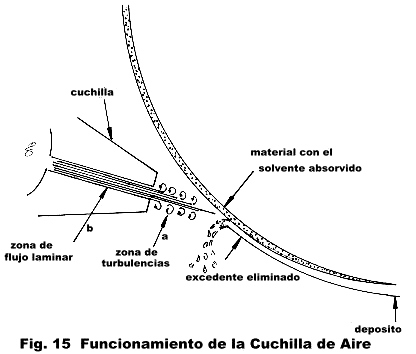

Otro aditamento de posdosificado del depósito es la navaja o cuchilla de aire y que consta de una cámara larga con un ranura a lo largo, por donda sale el aire en forma de cuchilla, figura 15.

Para que el flujo del aire que sale de los labios sea laminar, es decir, que no tenga turbulencias antes de atacar la capa de depósito; deben cumplirse varias condiciones: que la presión de la cámara sea uniforme,g, Figura 15, que el diseño de los labios sea aerodinámico, su construcción muy precisa, que tenga en toda la longitud de lo labios un acabado libre de irregularidades, suciedad, o adherencias, de esta manera se garantiza que la velocidad y presión del aire a la salida es igual en toda la longitud.Cuando se tienen las condiciones anteriores, el aire que sale tiene una configuración de cuchilla según b en la figura 15 donde se ve como el flujo laminar, por fricción con el aire circundante va tomando una forma afilada, la fricción hace que la parte exterior del flujo se vaya convirtiendo en turbulencias de baja velocidad que por lo tanto no tienen acción apreciable, (a en la figura 15). La abertura de los labios es de 10 a 30 mils,y se usa entre 6 y 10 m3/hr por centímetro de labio. Este aditamento se usa casi exclusivamente para recubrimientos sin solventes volátiles en materiales absorbentes aprovechando que parte del recubrimiento se absorbió en el trayecto y sólo se elimina el exceso.

Un uso muy común es en la aplicación de dispersiones de sarán (PVDC) a papel a velocidades hasta de 500 m/min.

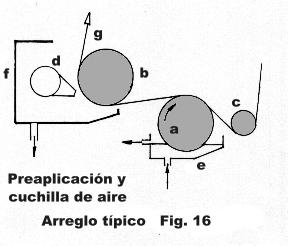

En la figura 16 vemos un arreglo típico de esta naturaleza, donde a es el rodillo aplicador sumergido en una charola con el material por aplicar, el papel g está soportado por los rodillos b y c, este último sirve además para acercar o alejar el substrato del aplicador.En el rodillo b la cuchilla de aire d elimina el exceso de material que no ha cambiado sus condiciones originales y deja pasar aquel que empezó a absorberse en el papel y que por tanto está semisólido o que empezó a flocular y su parte mas viscosa queda adherida al substrato. Este sistema cuchilla/rodillo tiene una charola f que recibe el material eliminado por la cuchilla y un deflector que forma una cámara para evitar salpicaduras que se forman en el proceso.Aplicaciones de sarán en papel glasine por este procedimiento pueden llegar a tener un espesor de 0.2 mils, de solidos.

APLICACION POR HUECOGRABADO.

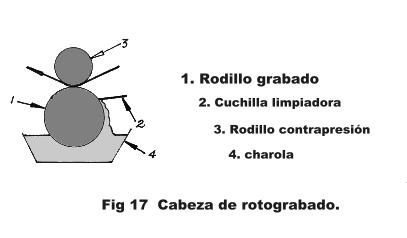

Uno de los sistemas aplicadores más comunes es el que utiliza un rodillo huecograbado que deposita producto entre 100 y 5000 centipoise (cps), aunque la mayor parte de esos tiene como máximo una viscosidad de 2000 cps y se usan rodillos entre 150 y 200 líneas/pulgada.

El corazón de esta sistema es el rodillo grabado cuya superficie está cubierta de pequeños alveolos, estos huecos se llenan de : Adhesivo, tinta, laca, o cualquier tipo de recubrimiento´el exeso se barre y la cantidad que alojan las cavidades es aplicada a alguna película plástica o papel mediante la presión de un rodillo de hule y la acción de la energía de superficie del substrato.

LAS VENTAJAS DE ESTE MÉTODO SON

a) La uniformidad del depósito, independientemente de la velocidad de la operación y de la tensión de la película.

b) Control de la cantidad de depósito que depende de el número de líneas/pulgada del grabado.

c) Simplicidad de la operación, lo que permite un adiestramiento más fácil del personal encargado de la operación.

El arreglo de los elementos de una cabeza aplicadora por rotograbado puede verse en la fig 17, donde 1 es el rolo inciso o grabado que está sumergido en el adhesivo que contiene la charola 4, al girar el rodillo arrastra cuyo exceso es barrido por la cuchilla 2; el cilindro 3, tiene un movimiento verical que acerca el papel, 4 y lo presiona contra el rodillo inciso y le transfiere el material que contenían los alveolos o celdas. Esta disposición de elementos se utiliza en las rotativas de rotograbado por tanto suele llamársele de ese modo. La charola 4, contiene tinta y en el rodillo de rotograbado las celdas dibujan la figura que se pretende imprimir.

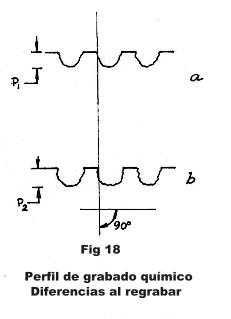

El grabado o incisión del rodillo se hace por medios químicos o mecánicos, es común usar el mátodo químico en las impresors de rotograbado para imprimir y para aplicar barnices; en este último caso puede ser de manera contínua o sólo en las partes de la impresión que lo requieran.El grabado de cilindros por ataque químico cuando se hace para aplicación contínua o total, implica que toda la superficie esté cubierta por las celdillas que transportan el barniz y por el procedimiento de grabado siempre tendrá una unión, que es la raya donde empieza y termina el patrón que se graba,esta raya es visible al aplicar un material, sobretodo, si está coloreado.

El método mecánico consiste en grabar las celdillas con una moleta de acero en un torno especial, esto garantiza que los alveolos tengan dimenciones controlables, repetibles y con un diseño que permita la remoción total del material que deposita y elimina la unión que resulta en la incisión química.

Se ha desarrollado tres tripos de grabados que llenan esta características:

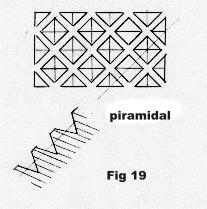

1. Piramidal. El hueco de la la celda tiene la forama de una pirámida de base cuadrada (fig 19).

Este garabado es el que se usa en las rotativas flexográficas que usan un rodillo de hule para retirar el exceso de tinta de las celdas , de allí es tomado por los clichés y éstos lo aplican a la banda de material que se está imprimiendo,.este método como se ve no es directo sino de trnsferencia (offset), aplica depósitos delgados y homogéneos. hoy día se tienen impresoras flexográficas que usan una cámara con cuchillas limpiadoras del exceso de tinta con un funcionamiento parecido al del rotograbado.

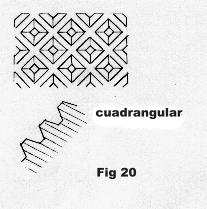

2. Cuadrangular. Este es el grabado más común en las cabezas recubridoras por rotograbado, su hueco tiene la forma de una pirámide truncada que facilita la transferencia del material a la banda por recubrir (fig 20).

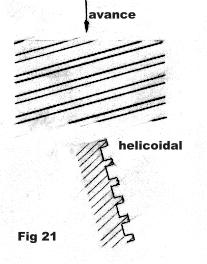

3. Helicoidal. Este grabado, (figura 21), no tiene celdas propiamente dichas sino ranuras que recorren la superficie del rodillo en forma helicoidal´se usa para depósitos pesados de materiales coloreados,la cantidad de material aplicado es aproximadamenta el doble de lo que transfiere un grabado cuadrangular para un material con la misma concentración de sólidos.

Hay rodillos con acabado mate para depósitos muy ténues, esta superficie mate se logra con un chorro de arena o por medios químicos.

La eficiencia del depósito depende no sólo de la geometría de la celda sino de las características del material de depósito: viscosidad, adhesividad y la temperatura, pues ésta tiene influencia importante en las anteriores.

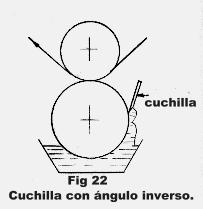

Cuando la velocidad del proceso es alta,(150 m/min),y el recubrimiento es muy viscoso o denso, la cuchilla se levanta y aparece una película de ese material sobre las paredes de las celdas y no llega a limpiar bien el rodillo, perdiéndose asi la precisión del depósito,en este caso,se recomienda instalar la cuchilla con ángulo inverso: Figura 22, esta configuración elimina además, turbulencias que en ciertos productos provocan espuma.

Hay en todo caso una presión óptima de la cuchilla sobre el cilindro grabado y es aquella que elimina el exceso de material para que los alveolos queden llenos,y sobre ese nivel permanesca una delgadísima película que lubrique el sistema y evite el desgaste de cuchilla y rodillo,por otro lado, la falta de presión aumenta el depósito y se pierde la peculiaridad mas importante del huecograbado: el positivo control de la cantidad de material transferido.

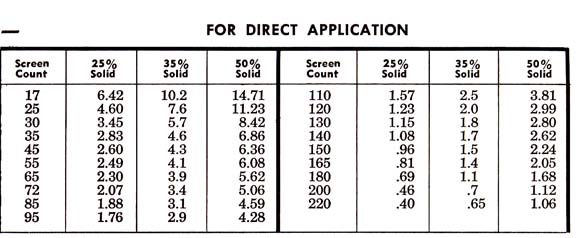

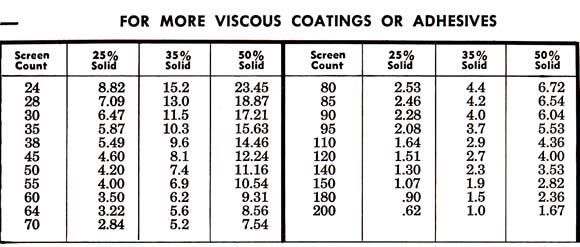

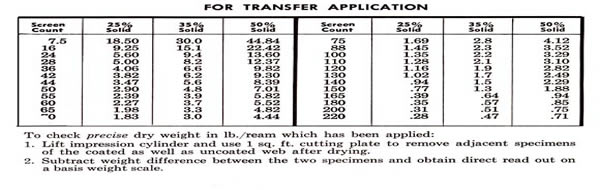

Los tres tipos de celda, estan perfectamente normalizados y se especifican por el número de celdas que hay en una pulgada lineal o por celdas por centímetro lineal, a cada uno de esos grabados corresponde una profundidad fija, por tanto a cada par de esos valores, corresponde un volumen depositado y la cantidad de sólidos remanentes después de evaporarse los solventes, será la allí especificada partiendo de un material con un peso específico de 8 libras/galón, que es como se acostumbra a proveer estos productos. Si se desea conocer el peso específico en g/cm3, multplíquese ese dato por 0.12. Ver tablas 8,9 y 10; la primera columna se refiere al conteo de celdas por pulgada y la segunda a la profundidad de las mismas en milésimas de pulgada, estos dos datos determinan el volúmen depositado, las siguientes seis columnas registran la cantidad de sólidos del depósito, partiendo de las concentraciones que encabezan cada columna.La cantidad de sólidos transferidos está dados en libras por resma. Una resma está formada por 500 hojas de 24 por 36 pulgadas lo que hace un total de 432 000 pulgadas cuadradas,esto equivale a 278.7 metros cuadrados. Si dividimos 454 gramos (1 lb) entre 278.7 m2 obtendremos el equivalenta en g/m2 y que es: 1 lb/ream = 1.63 g/m2

La tabla 10 nos ayuda a evitar esos cálculos

|

tabla 8 |

|

tabla 9 |

|

tabla10 |

El huecograbado es el sistema que dá resultados más repetitivos y exactos, siempre que se repitan las condiciones de temperatura, viscosidad y el sustrato sea de la misma naturaleza.

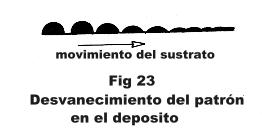

El depósito hecho por huecograbado no es contínuo,está constituido por una gran cantidad de puntos que corresponden a las celdillas grabadas en el cilindro,sin embargo con el transcurso del tiempo durante el viaje del substrato en la máquina,esos puntos se van haciendo más grandes hasta que se invaden unos con otros y desaparecen para dar lugar a una capa contínua de material,figura23.

Este fenómeno se debe se debe a la viscosidad del material,a su humectabilidad y a la energía superficial del sutrato. (Ver Tratamiento)

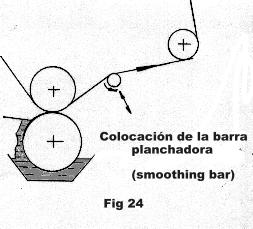

Si la viscosidad es muy alta, se hace evidenta en el depósito el patrón del grabado, los puntos no llegan a juntarse;cuando esto sucede, a la salida del aplicador se coloca una barra que hace contacto con el depósito y lo plancha.

Ver Figura 24.

Es aconsejable que esta barra este pulida a espejo, tenga la posibilidad de girar a baja velocidad en ambos sentidos, y que esté montada en un mecanismo que la acerque o la aleje del substrato Conviene que pueda ser calentada con algún control de la temperatura.

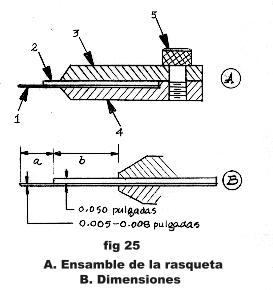

La cuchilla o rasqueta.

Este elemento, sirve para eliminar el exceso de material de las celdas, normalmente es de acero,con un espesor de 0.006 pulgadas, (1 en Figura 25)

Actualmente se pueden encontrar equipos usando rasquetas de plastico para ciertos casos. El montaje de la cuchilla se representa en la figura 25,donde se puede ver que lleva un respaldo de mayor espesor: 0.10 pulgadas(2 en Figura 25), también de acero Hay en el mercado rollos de este fleje con el lado de ataque con configuración especial, siendo una de ellas con un filo de 60o,A en Figura 26, la hay con el perfil del filo ligeramente redondeado por si el portacuchillas se monta en un ángulo diferente a 60o en los primeros minuto de trabajo el filo se ajusta al nuevo ángulo B de Figura 26. Durante el trabajo el filo de la rasqueta sufre un desgaste que es normal pero según avanza, puede empezar a producir rayas, entonces debe cambiarse por una nueva. El respaldo o contra no se cambia. El ángulo de ataque de la rasqueta contra el rodillo es de 55-60o, medido contra la tangente en el punto de apoyo, Figura 27. Cuando no se cuenta con cuchillas prefabricadas segun dijimos arriba se pueden hacer con fleje de acero al carbón con el ancho especificado para la máquina, el acabado del filo se hace con lija de agua de grano fino matando las aristas, unoperario hábil comprueba la calidad del filo pasando la uña a lo largo del fleja,Cen Figura 25. Usualmente los rodillos aplicadores están cromados, sin embargo sufren un desgaste normal que se manifiesta visualmente.como manchas de distinto color al del cromo, en este momento, se debe recromar para evitar desgaste en el fierro. El mecanismo donde se monta el ensamble de la cuchilla, debe tener un movimiento de vaivén de unos 25 mm que evita que las impurezas se estacionen en algún punto entre cuchilla y rodillo y causen rayas.

El rodillo de presión tiene un recubrimiento de hule y esta montado en un mecanismo que lo aleja o lo acerca para poner en contacto el substrato con la película. Este rodillo debe tener un largo menor al ancho de la banda (15 a 20 mm) para evitar que su recubrimiento de caucho entre en contacto con el material de recubrimiento. Si no se desea tener almacenados tantos rodillos de hule, se pueden rebajar los extremos unos 2 ó 4 mm en el radio dejando una cara de contacto del ancho de la banda, menos 15-20 mm. Estos rodillos deben tener una capa de hule gruesa demanera que esa operación pueda repetirse varias veces, figura 28.